- Kaca GT88 memiliki ketahanan yang baik terhadap korosi. Dalam uji coba terhadap asam klorida mendidih, kaca ini bertahan hampir tiga kali lebih lama dibandingkan kaca biasa. Dalam larutan natrium hidroksida panas, ketahanannya lebih dari dua kali lipat.

- Kaca ini juga dilengkapi dengan perlindungan terhadap abrasi, adhesi, dan benturan mekanis. Peralatan yang dilapisi dengan GT88 lebih mudah dibersihkan, memerlukan perawatan yang lebih sedikit, serta memastikan kinerja yang andal dalam jangka panjang.

- GT88 melekat dengan kuat pada baja karbon, menghasilkan permukaan yang halus dan rata. Lapisan kaca memiliki finishing biru yang khas, yang mencerminkan ketahanan dan kinerja yang andal.

- GT88 diproduksi menggunakan sistem kontrol tungku listrik canggih yang memenuhi standar internasional. Setiap batch bubuk enamel melewati pemeriksaan kualitas yang ketat, yang membantu meminimalkan cacat dan memastikan kinerja yang konsisten.

- GT88 dibuat dari bahan baku lokal namun menggunakan formula kaca impor, sehingga memiliki sifat fisik dan kimia yang sama dengan kaca impor asli. Selama bertahun-tahun penggunaan, GT88 telah menunjukkan kinerja yang andal, dan pelanggan dengan persyaratan ketat mengakui ketahanan korosinya yang kuat. Garansi GT88 mengikuti standar internasional, memberikan kenyamanan bagi pelanggan saat memilih peralatan yang dilapisi dengan kaca GT88.

| Indikator | Satuan Pengukuan | Standar Tes | Nilai Referensi | Hasil Uji |

| Ketahanan korosi pada HCl mendidih | g/m²·d | GB/T 7989 | ≤ 1,6 | 0,4 |

| Ketahanan korosi pada NaOH panas | g/m²·d | GB/T 7988 | ≤ 5,0 | 1,5 |

| Ketahanan terhadap guncangan mekanis | 10⁻³ J | GB/T 7990 | ≥ 220 | 290 |

| Ketahanan terhadap guncangan termal | °C | GB/T 7987 | ≥ 200 | 213 |

Catatan: Semua hasil pengujian yang di tabel berikut diperoleh dari spesimen kaca GT88 sesuai dengan standar pengujian nasional yang relevan.

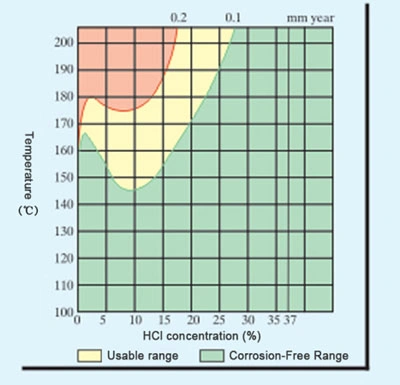

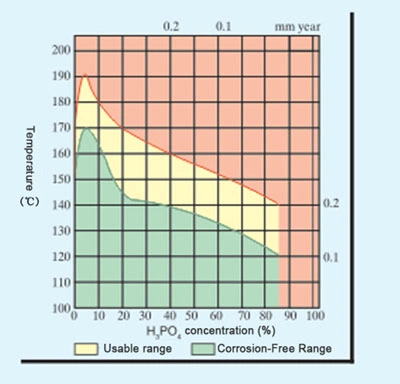

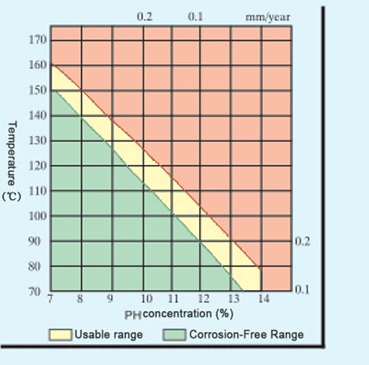

Grafik di bawah ini menunjukkan tingkat korosi tipikal pada peralatan berlapis kaca saat terpapar asam dan alkali, berdasarkan pengujian jangka panjang yang berkelanjutan.

- Ketika laju korosi kurang dari 0,1 mm per tahun, lapisan kaca dapat tetap berfungsi efektif sepenuhnya selama sekitar lima tahun.

- Pada laju 0,1–0,2 mm per tahun, masa pakai biasanya berkisar antara dua hingga lima tahun.

- Ketika laju korosi mencapai 0,2 mm per tahun atau lebih, perkiraan umur pakai menurun secara signifikan, umumnya hanya menjadi dua tahun atau kurang.

Di antara semua zat asam yang digunakan dalam industri kimia, asam klorida adalah yang paling umum, tetapi juga salah satu yang paling korosif terhadap material peralatan. Lapisan kaca GT88 menawarkan ketahanan yang kuat terhadap cairan ini, sebagaimana ditunjukkan dalam tabel. Ketahanan korosi berubah cukup signifikan pada konsentrasi rendah. Ketahanan ini mencapai titik tertinggi sekitar 1%, lalu turun ke titik terendah pada sekitar 10%. Pada konsentrasi di atas 10%, ketahanan meningkat tajam kembali. Pola yang sama juga dapat diamati pada asam bromida, asam iodida, dan asam kloroasetat.

Cara lapisan kaca menahan korosi dalam asam fosfat sangat berbeda dengan reaksinya terhadap asam lain. Pada kebanyakan asam, ketahanan terhadap korosi meningkat seiring dengan peningkatan konsentrasi. Namun, pada asam fosfat, hal yang sebaliknya terjadi; semakin tinggi konsentrasinya, semakin rendah ketahanannya. Karena asam fosfat sering mengandung kontaminan fluorida, uji korosi perlu dilakukan dalam jangka waktu yang lebih lama, biasanya setidaknya selama seminggu, untuk mendapatkan evaluasi kinerja yang akurat.

Pada konsentrasi rendah, lapisan kaca menunjukkan tingkat ketahanan korosi tertinggi terhadap asam-asam tersebut. Namun, ketika konsentrasi mencapai sekitar 20%, ketahanan tersebut turun hingga titik terendahnya. Setelah melewati titik ini, seiring dengan meningkatnya konsentrasi, ketahanan kembali meningkat. Pola yang sama juga berlaku untuk asam sulfat dan asam nitrat. Asam asetat disertakan di sini sebagai contoh representatif dari asam organik.

Pada suhu ruangan, lapisan kaca GT88 dapat menahan alkali (zat basa) pada tingkat pH apa pun. Namun, seiring dengan meningkatnya suhu, ketahanannya terhadap korosi berkurang. Untuk larutan natrium hidroksida atau kalium hidroksida yang sangat pekat (pH 14 atau lebih tinggi), batas operasi yang aman adalah:

- 66°C pada konsentrasi 10%

- 60°C pada konsentrasi 20%

- 57°C pada konsentrasi 30%

- 54°C pada konsentrasi 50%

Dalam proses netralisasi, pada kondisi sekitar pH 13, kaca GT88 dapat beroperasi pada suhu hingga 100°C. Saat menggunakan basa cair atau padat, basa tersebut harus ditempatkan di tengah reaktor dan diaduk dengan hati-hati. Hal ini mencegah pemanasan lokal dan penempelan reaktan pada lapisan kaca, yang dapat menyebabkan kerusakan. Senyawa logam-organik (kecuali yang mengandung fluorida) tidak menyebabkan korosi pada lapisan kaca dalam kondisi normal.

Di bawah titik didih, lapisan kaca GT88 menunjukkan ketahanan yang kuat terhadap air dan uap air. Di atas titik didih, lapisan ini dapat digunakan dengan aman hingga 150°C. Namun, perlu diperhatikan bahwa ketahanan yang tinggi terhadap asam tidak selalu berarti ketahanan yang sama terhadap air.

Untuk garam (kecuali yang mengandung fluorida), tingkat korosi sangat bergantung pada pH larutan. Misalnya, natrium klorida sendiri bersifat netral, namun setelah dilarutkan dalam air, larutan menjadi korosif, dengan air sebagai mediumnya. Hal yang sama berlaku untuk aluminium klorida, yang melepaskan ion klorida ketika berada dalam larutan. Data terperinci mengenai kinerja lapisan kaca GT88 dalam berbagai larutan garam dapat ditemukan dalam grafik terkait.

Dalam kebanyakan kasus, jumlah kecil fluorida dapat ditemukan dalam cairan, sehingga diperlukan perhatian ekstra selama pengoperasian. Fluorida umumnya ditemukan dalam asam fosfat, senyawa fosfor, asam klorida, dan asam sulfat hasil regenerasi. Oleh karena itu, uji korosi harus selalu dilakukan sebelum menggunakan pelarut-pelarut tersebut.

Lapisan kaca GT88 memiliki ketahanan tinggi terhadap sebagian besar pelarut organik bila digunakan di bawah suhu operasi maksimum. Hal yang menjadi perhatian utama adalah pelarut dengan konduktivitas rendah seperti metana, xilena, toluena, benzena, dan heptana, karena pelarut-pelarut ini cenderung menyebabkan penumpukan muatan statis. Saat pelarut-pelarut tersebut digunakan, baik secara terpisah maupun dalam campuran dengan zat lain, muatan statis dapat terbentuk antara cairan yang berbeda, antara fase cair dan uap, atau antara cairan dan dinding tangki. Percikan yang dihasilkan oleh muatan statis ini dapat menyulut uap dan menyebabkan ledakan, yang dapat merusak lapisan kaca dengan menimbulkan retak ataupun lubang halus (pinholes). Karena itu, perlu perhatian khusus saat menangani pelarut-pelarut tersebut.

Jiangsu Gongtang

Jiangsu Gongtang